MIDO EYEWEAR SHOW

31 gennaio - 1 e 2 febbraio 2026

Fiera Milano, Rho

PADIGLIONE 4 STAND C23 D22

Un cliente chiede la realizzazione di una certa componente e noi avviamo uno studio di fattibilità. Lo scopo di questa fase è trovare la soluzione migliore, al costo giusto e nei tempi concordati, spesso molto stretti. Lo facciamo con cura, avvalendoci anche della tecnologia di stampa 3D. Il cliente avrà tra le mani il prototipo entro 24/36 ore.

Lavorazioni e macchinari

di leghe metalliche a basso punto di fusione

Macchine tornio-fresa per lavorare materiali plastici e metalli di vario genere

utilizziamo presse fino a 400 tonnellate.

Impianto di pulitura automatico a sei stazioni e quattro unità di lavoro

Progettazione e costruzione stampi su misura e personalizzati

combinazione di stampaggio a iniezione di materie polimeriche con la sinterizzazione di polveri metalliche per produrre componenti in acciaio di forme complesse con elevata precisione dimensionale.

macchine controllo numerico a 3, 4 e 5 assi

flash, spessore, nichel-free manuale e automatizzato, tecnologia PVD.

macchinari per incisione su pezzi grezzi o verniciati e incisioni multi-asse.

Manuale e robotizzata oltre a verniciature protettive e colorate, applicazioni di strass e altri materiali, smalto a siringa e a pennello, tampografie

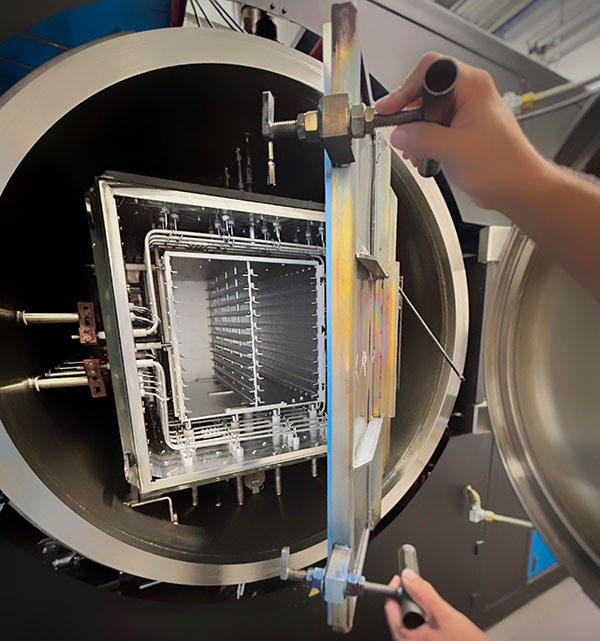

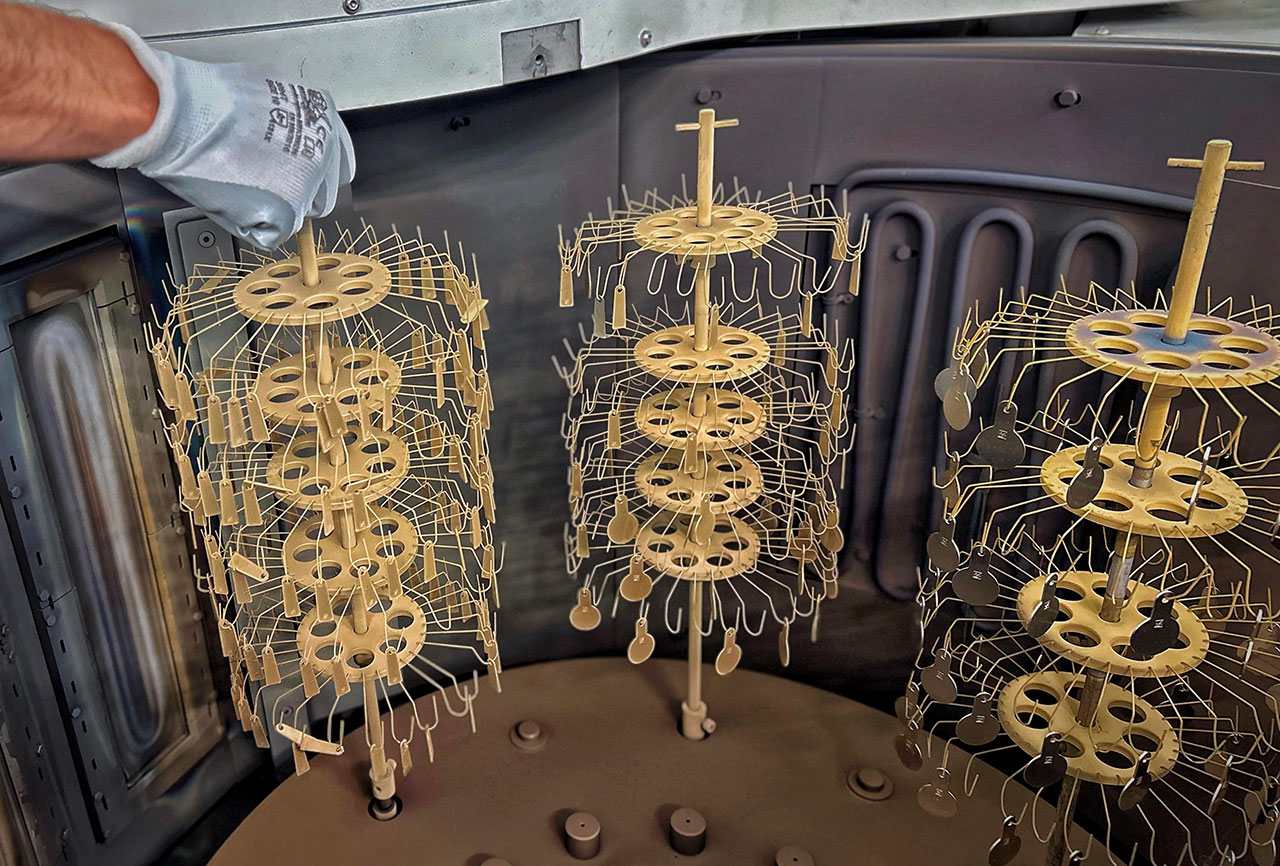

tecnologia di deposizione di film metallici sottili su diverse tipologie di substrati all’interno di camere sotto vuoto, dove vengono evaporati i metalli che si intendono depositare, come zirconio, titanio, cromo, oro etc.

taglio pelle e canvas con sistemi robotizzati a visione artificiale, stampa digitale e serigrafica, lavorazioni 3D in alta frequenza e stampa a caldo.

L’officina-stampi, grazie all’esperienza dei nostri tecnici, al sapere pluridecennale della nostra azienda e alle tecnologie di cui siamo dotati, progetta e costruisce la matrice da cui nasceranno i nuovi prodotti su misura e personalizzati.

Macchine di officina a controllo numerico

Macchine di officina a controllo numerico

Lucidatura manuale stampi

Controllo dimensionale

Tornio fresa

Il reparto di stampaggio è il centro operativo che concretizza l’impegno delle fasi precedenti: produce con le sue presse di diversi tonnellaggi circa 230 mila pezzi al giorno, a livelli qualitativi attestati dalle nostre certificazioni e soprattutto dalla soddisfazione dei nostri clienti.

La tecnologia MIM (Metal Injection Molding) consente di realizzare componenti in acciaio di forme complesse con elevata precisione dimensionale e ottime prestazioni meccaniche. Unendo i vantaggi dello stampaggio a iniezione e della metallurgia delle polveri, si rivela ideale per la produzione di minuterie di alta qualità, garantendo al tempo stesso flessibilità progettuale e finiture accurate.

La tecnologia PVD (Physical Vapor Deposition) permette di depositare sottili rivestimenti metallici e ceramici su diverse superfici. Questo processo assicura un’elevata resistenza all’usura, offrendo al contempo un’estetica raffinata e contemporanea. L’integrazione di MIM e PVD rappresenta una sinergia avanzata per molteplici settori, dove innovazione e qualità si fondono per dare vita a prodotti esclusivi e duraturi.

La finitura è l’ultimo passaggio, quello che connota maggiormente il prodotto attraverso numerose possibilità di personalizzazione: lucidatura (effetto lucido, opaco o sabbiato), galvanica, verniciatura, anticatura, scrittura laser, smaltatura, applicazione di specifici decori e di strass. Segue, a volte, l’assemblaggio. Spesso ci occupiamo del packaging per conto dei nostri clienti e spediamo le loro creazioni in tutto il mondo.

Burattatura

Assemblaggio

Galvanica

Galvanica

Impianto automatico di galvanica

Impianto manuale di galvanica

Lavorazione laser

Verniciatura automatica

Applicazione strass

Applicazione smalto

Magazzino verticale

31 gennaio - 1 e 2 febbraio 2026

Fiera Milano, Rho

PADIGLIONE 4 STAND C23 D22